| Zur mechanischen Fertigung des

Rollenhalters:

Als Erstes stellen wir den Spacer

her. Dieser wird auf einer konventionellen Drehbank gefertigt, da

sich durch die exzentrische Formgebung, Arbeitsabläufe ergeben welche

nicht „Automatentauglich“ sind. Zudem werden meist nur kleine Serien benötigt,

oder gewichts- und designeigene Exklusivitäten hergestellt.

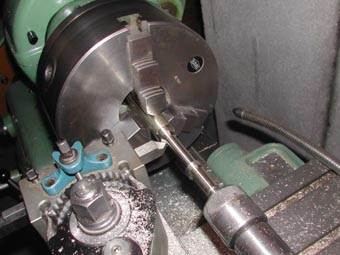

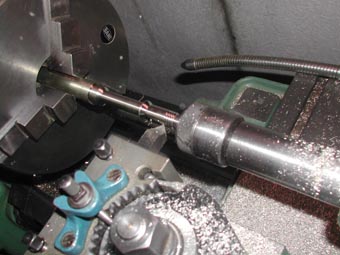

Hier sehen wir den Rohling aus Nickelsilber

nach einem ersten Vorschruppen von Gewinde- und Exzenternenndurchmessern.

Vorgängig wurde der Vollstab bereits aufgebohrt. Die bearbeiteten

Oberflächen wirken noch matt und grob. |